استاندارد پوشش ضد حریق اسکلت فلزی

در هر پروژه ساختمانی، ایمنی در برابر آتش از حیاتیترین بخشهای طراحی سازه است، بهویژه در سازههای فولادی که با وجود استحکام بالا، در دمای زیاد مقاومت خود را از دست میدهند. بهترین راهکار برای جلوگیری از فروپاشی و حفظ جان انسانها در هنگام حریق، استفاده از پوشش ضد حریق استاندارد است.

| نوع پوشش ضد حریق | ویژگیها و مزایا | استانداردها و گواهیها | کاربرد معمول |

| پوشش پاششی معدنی (SFRM) | – سرعت اجرای بالا – هزینه اقتصادی – پوششدهی کامل گوشهها و اتصالات |

BS 476, EN 13381, ASTM E119 | سازههای بزرگ، فضاهای صنعتی، ستون و تیرهای اسکلت فلزی |

| رنگهای منبسطشونده (Intumescent Coating) | – ظاهر صاف و زیبا – ایجاد فوم عایق هنگام آتش – افزایش زمان مقاومت سازه |

ASTM E119, EN 13381, UL 263 | فضاهای داخلی، مراکز تجاری، فرودگاهها، ایستگاههای مترو |

| پوششهای سیمانی و گچی | – دوام بالا – مقاومت مناسب در برابر ضربه – قیمت مناسب |

BS 476, EN 13381 | مناطق غیرقابل مشاهده، موتورخانهها، زیرزمینها و تأسیسات |

اهمیت رعایت استاندارد در پوشش ضد حریق اسکلت فلزی

استانداردها در واقع دستورالعملهایی هستند که توسط نهادهای معتبر فنی و پژوهشی تدوین میشوند تا کیفیت و ایمنی پروژهها یکسان و قابل اطمینان باشد. در مورد پوشش ضد حریق نیز این استانداردها مشخص میکنند که:

- چه نوع موادی میتوانند بهعنوان پوشش ضد حریق مورد استفاده قرار گیرند،

- برای چه نوع سازهای و در چه شرایطی از هر ماده استفاده شود،

- ضخامت لازم برای رسیدن به مقاومت حرارتی مورد نظر چقدر است،

- و چه آزمونهایی باید قبل و بعد از اجرا انجام گیرد.

اگر پوششها بدون رعایت استاندارد یا توسط مجریان غیرمجاز اجرا شوند، نه تنها ایمنی سازه تأمین نمیشود، بلکه ممکن است در اولین حادثه آتشسوزی، تمام تلاشها بینتیجه بماند.

آشنایی با استانداردهای بینالمللی

استاندارد ASTM E119

این استاندارد آمریکایی یکی از قدیمیترین و معتبرترین منابع برای آزمایش مقاومت سازهها در برابر آتش است. در این روش، نمونههای واقعی از ستون یا تیر فولادی درون کوره قرار گرفته و تحت حرارت کنترلشده قرار میگیرند تا دمای بحرانی و زمان رسیدن به نقطهی شکست ثبت شود. نتایج این آزمایش، مبنای طراحی برای مقاومتهای ۶۰، ۹۰ یا ۱۲۰ دقیقهای است.

استاندارد BS 476

مرجع اصلی بریتانیا در زمینه آزمون مقاومت مصالح در برابر آتش است و در چندین بخش (Part) تنظیم شده است. بخش ۲۰ تا ۲۲ این استاندارد به طور اختصاصی به عملکرد رنگهای منبسطشونده و پوششهای پاششی روی اسکلت فلزی میپردازد. بسیاری از شرکتهای معتبر در ایران نیز محصولات خود را بر اساس همین استاندارد مورد آزمایش قرار میدهند.

استاندارد EN 13381

در اتحادیه اروپا این استاندارد جایگزین نسخههای قدیمیتر شده و تمرکز ویژهای بر نحوهی ارزیابی عملکرد حرارتی پوششها در اعضای سازهای دارد. در پروژههای بزرگ بینالمللی یا ساختمانهایی که نیاز به گواهی CE دارند، استفاده از پوششهای تأییدشده طبق EN 13381 الزامی است.

گواهی UL 263

آزمایشگاه Underwriters Laboratories آمریکا یکی از معتبرترین مراکز تست ایمنی در جهان است. پوششهایی که موفق به اخذ تاییدیه UL میشوند، در واقع عملکرد خود را در سختترین شرایط ممکن ثابت کردهاند.

به نقل از صفحه اجرای پوشش ضد حریق:

پوششهای مقاوم در برابر آتشسوزی، برای ایجاد تاثیر مورد انتظار، باید مطابق با استانداردهای روز دنیا ساخته شده باشند. استفاده از پوشش ضد حریقی که دارای کیفیت قابل قبول نیست، میتواند نه تنها هزینه صرف شده برای خرید و اعمال آن را هدر دهد، بلکه در زمان ایجاد خطر آتشسوزی نمیتواند عملکرد صحیحی داشته و به خوبی از سازه محافظت کند.

استانداردها و الزامات ملی در ایران

در کشور ما نیز سازمان استاندارد ایران و سازمان آتشنشانی، مقررات دقیقی برای طراحی و اجرای پوششهای ضد حریق دارند. مهمترین مرجع قانونی در این زمینه مبحث سوم مقررات ملی ساختمان است که تحت عنوان «حفاظت ساختمانها در برابر حریق» منتشر شده است. طبق این مبحث، کلیهی سازههای فولادی باید بر اساس نوع کاربری و ارتفاع ساختمان، دارای مقاومت حداقل ۶۰ تا ۱۲۰ دقیقه در برابر آتش باشند.

همچنین استاندارد ملی ایران به شماره ۱۲۰۵۶ الزامات فنی و روشهای آزمایش پوششهای ضد حریق را تعیین کرده است. علاوه بر این، سازمان آتشنشانی تهران فهرستی از شرکتهای مجاز و مواد تأییدشده را در قالب وندورلیست رسمی منتشر میکند و پروژههایی که از این فهرست خارج باشند، گواهی تأیید نخواهند گرفت.

به طور خلاصه، برای دریافت پایانکار یا تأیید ایمنی ساختمان، پیمانکار موظف است مدارک زیر را ارائه دهد:

- تاییدیه محصول یا گواهی استاندارد ملی برای پوشش مورد استفاده،

- گزارش ضخامت واقعی اجراشده از سوی آزمایشگاه همکار،

- گواهی شرکت مجری مبنی بر آموزش و صلاحیت اجرایی.

انواع پوشش ضد حریق اسکلت فلزی

۱. پوشش پاششی معدنی (SFRM)

رایجترین نوع پوشش ضد حریق در سازههای بزرگ است. این مواد بهصورت خشک یا نیمهخشک با دستگاههای مخصوص روی سطح اعضای فلزی پاشیده میشوند. ترکیب آنها شامل مواد معدنی سبک مانند پرلیت، ورمیکولیت و سیمان خاص است. این پوشش پس از خشک شدن، لایهای متخلخل و عایق حرارت ایجاد میکند.

مزیت اصلی این روش، سرعت اجرای بالا و هزینهی اقتصادیتر نسبت به سایر روشهاست. همچنین قابلیت پوششدهی کامل در گوشهها و نقاط اتصال را دارد. با این حال، در فضاهای نمایان و معماریهای لوکس، ظاهر زبر و صنعتی آن ممکن است نیاز به پوشش تکمیلی داشته باشد.

۲. رنگهای منبسط شونده (Intumescent Coating)

این رنگها در نگاه اول شبیه رنگهای معمولی صنعتی هستند، اما در زمان حریق واکنشی شیمیایی رخ میدهد که باعث افزایش حجم و ایجاد فوم عایق میشود. این فوم مانع از انتقال حرارت به فلز شده و زمان مقاومت سازه را افزایش میدهد.

مزیت بزرگ این روش، ظاهر صاف و زیبا است که میتواند مستقیماً در فضاهای داخلی استفاده شود. در پروژههایی مانند مراکز تجاری، فرودگاهها یا ایستگاههای مترو که معماری داخلی اهمیت دارد، این نوع پوشش گزینهای ایدهآل است. البته هزینهی آن نسبت به پوششهای معدنی بالاتر است و اجرای دقیق آن به مهارت بالای اپراتور نیاز دارد.

به گفته سایت industrial.sherwin-williams درباره رنگ های منبسط شونده:

An intumescent coating is a coating that is specially formulated to protect vulnerable and flammable substrates. When in its natural state, intumescent coatings look smooth—just like most other paints. However, when exposed to heat or flames, it quickly expands and forms a char that reduces the transfer of heat from the fire to the underlying substrate, thereby acting as an insulating layer and delaying the time it takes for the structure to fail.

پوشش متورمشونده، پوششی است که به طور ویژه برای محافظت از سطوح آسیبپذیر و قابل اشتعال فرموله شده است. پوششهای متورمشونده در حالت طبیعی خود، مانند اکثر رنگهای دیگر، صاف به نظر میرسند. با این حال، هنگامی که در معرض گرما یا شعله قرار میگیرند، به سرعت منبسط میشوند و زغالی تشکیل میدهند که انتقال گرما از آتش به سطح زیرین را کاهش میدهد و در نتیجه به عنوان یک لایه عایق عمل میکند و زمان لازم برای تخریب سازه را به تأخیر میاندازد.

۳. پوششهای سیمانی و گچی

در این روش از ملاتهای خاص بر پایهی سیمان نسوز و الیاف معدنی استفاده میشود. این نوع پوشش معمولاً در بخشهایی از سازه به کار میرود که در معرض دید نیستند، مانند موتورخانهها، زیرزمینها و بخشهای تأسیسات.

مزیت آن دوام بالا، قیمت مناسب و مقاومت خوب در برابر ضربه است. اما وزن نهایی آن نسبت به سایر گزینهها بیشتر است و به همین دلیل در پروژههای سبکسازی معمولاً کمتر استفاده میشود.

طراحی، محاسبه و ضخامت پوشش

ضخامت پوشش ضد حریق یکی از کلیدیترین پارامترها در طراحی ایمنی است. این ضخامت بر اساس سه عامل اصلی تعیین میشود:

- مدت زمان مقاومت مورد نیاز (Fire Rating Time)

- شکل و ابعاد مقطع فولادی (Hp/A ratio)

- نوع پوشش و ضریب رسانایی حرارتی آن

برای مثال، ستونی با مقطع I که نسبت سطح به حجم بیشتری دارد، سریعتر گرم میشود و در نتیجه نیاز به پوشش ضخیمتر دارد. در استانداردهای BS و EN جدولهای دقیقی برای هر نوع مقطع و زمان مقاومت وجود دارد.

بهطور میانگین، برای دستیابی به مقاومت ۶۰ دقیقهای حدود ۲ میلیمتر، برای ۹۰ دقیقهای حدود ۳.۵ میلیمتر و برای ۱۲۰ دقیقهای حدود ۵ میلیمتر ضخامت نیاز است. البته در رنگهای منبسطشونده، ضخامت لایهی خشک (DFT) پس از تست دقیق تعیین میشود و نمیتوان بهصورت تجربی آن را تخمین زد.

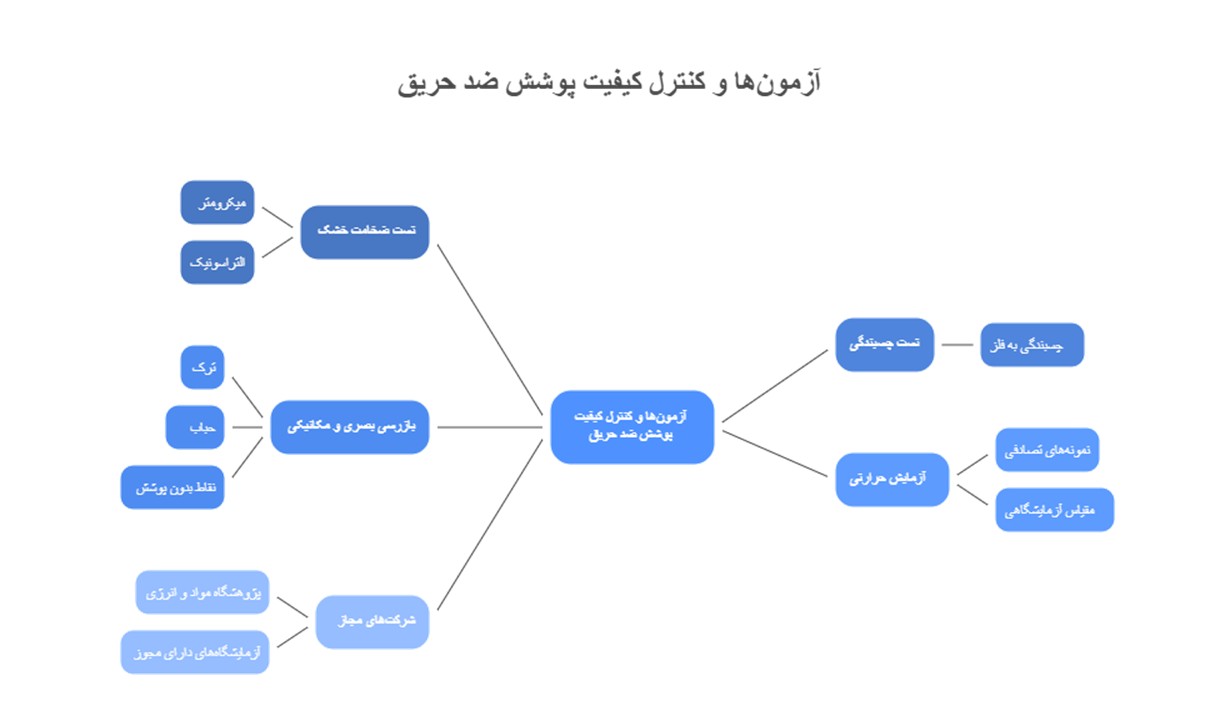

آزمونها و کنترل کیفیت

پوشش ضد حریق تا زمانی معتبر است که عملکرد آن در شرایط واقعی تضمین شود. برای اطمینان از این موضوع، مجموعهای از آزمونها در حین و پس از اجرا انجام میشود:

- تست ضخامت خشک (Dry Film Thickness Test) با دستگاههای میکرومتر یا التراسونیک برای اندازهگیری یکنواختی پوشش.

- تست چسبندگی (Adhesion Test) برای اطمینان از چسبندگی مناسب لایه به فلز.

- بازرسی بصری و مکانیکی جهت بررسی ترک، حباب، یا نقاط بدون پوشش.

- آزمایش حرارتی در مقیاس آزمایشگاهی برای نمونههای تصادفی پروژه.

در ایران، شرکتهایی مانند پژوهشگاه مواد و انرژی و برخی آزمایشگاههای دارای مجوز سازمان استاندارد، این تستها را انجام میدهند و گواهینامه رسمی صادر میکنند.

نکات اجرایی و ایمنی در اجرا

موفقیت در عملکرد پوشش ضد حریق تنها به انتخاب ماده وابسته نیست؛ نحوهی اجرا نقش حیاتی دارد. طبق استانداردهای فنی، باید موارد زیر رعایت شود:

- سطح فولاد باید تمیز، بدون زنگ، چربی یا گرد و غبار باشد. در غیر این صورت چسبندگی پوشش کاهش مییابد.

- اجرای پوشش باید در دمای بین ۱۰ تا ۳۵ درجه و رطوبت کمتر از ۸۰٪ انجام شود.

- هر لایه نباید ضخیمتر از حد مجاز باشد؛ در غیر این صورت احتمال ترک یا ریزش وجود دارد.

- خشک شدن کامل بین لایهها الزامی است تا چسبندگی نهایی تضمین شود.

- پس از اجرا، سطوح باید از ضربه، رطوبت و تماس مکانیکی محافظت شوند.

اجرای این مراحل توسط تیمهای متخصص و زیر نظر ناظر آتشنشانی انجام میشود تا مدارک فنی برای پایانکار ساختمان قابل تأیید باشد.

نگهداری و بازرسیهای دورهای

پوشش ضد حریق پس از اجرا نیازمند مراقبت دورهای است. به مرور زمان ممکن است بر اثر تعمیرات، ضربه یا نفوذ رطوبت آسیب ببیند. بر اساس استانداردهای بینالمللی، پیشنهاد میشود هر سه تا پنج سال یکبار وضعیت پوشش بررسی و در صورت نیاز ترمیم شود.

در محیطهای صنعتی با خطر بالای حریق، این بازرسیها سالانه انجام میشوند. نواحی آسیبدیده باید با همان نوع متریال و طبق دستورالعمل سازنده ترمیم گردند تا پیوستگی حرارتی پوشش حفظ شود.

تفاوت پوششهای استاندارد و غیرمجاز

در بازار ایران، برخی مواد ارزانقیمت یا فاقد گواهی وجود دارند که ممکن است با ظاهر مشابه عرضه شوند. تفاوت میان محصول استاندارد و غیراستاندارد معمولاً در جزئیات فنی نهفته است:

- محصولات استاندارد دارای گواهی مقاومت حرارتی از مرجع رسمی (مثلاً ASTM یا EN) هستند.

- ضخامت واقعی پس از آزمایش و تایید فنی مشخص میشود، نه بر اساس ادعای فروشنده.

- در پروژههای دارای تأییدیه سازمان آتشنشانی فقط از پوششهای دارای گواهی معتبر استفاده میشود.

پوششهای غیراستاندارد ممکن است پس از چند ماه پوسته شوند یا در اولین حریق عملاً هیچ مقاومتی نداشته باشند. انتخاب آگاهانهی شرکت مجری معتبر، بهترین تضمین برای امنیت واقعی سازه است.

مزایای رعایت استاندارد پوشش ضد حریق

اجرای صحیح پوشش ضد حریق مطابق استانداردهای ملی و بینالمللی، مزایای متعددی دارد:

- حفظ ایمنی جانی ساکنان در زمان آتشسوزی،

- جلوگیری از فروریزش و افزایش زمان پایداری سازه،

- کاهش خسارات مالی و تسهیل در دریافت بیمه،

- افزایش عمر مفید سازه در بلندمدت،

- کسب تاییدیه سریعتر از سازمان آتشنشانی و مراجع شهری.

هزینهی اجرای پوشش ضد حریق معمولاً کمتر از یک درصد کل هزینهی سازه است، اما در صورت نبود آن، خسارات جبرانناپذیری رخ میدهد.

جمعبندی

استاندارد پوشش ضد حریق اسکلت فلزی نه تنها مجموعهای از قوانین خشک و فنی نیست، بلکه ضمانتی برای حفظ جان انسانها و پایداری سازهها در برابر آتش است. با رعایت دستورالعملهای مبحث سوم مقررات ملی ساختمان، استفاده از مواد دارای گواهی استاندارد، و اجرای صحیح توسط شرکتهای مجاز، میتوان اطمینان داشت که سازه در سختترین شرایط هم ایمن باقی خواهد ماند.

سؤالات متداول

چرا استفاده از پوشش ضد حریق برای سازههای فولادی ضروری است؟

زیرا فولاد در دمای بالای ۵۰۰ تا ۶۰۰ درجه سانتیگراد نیمی از مقاومت خود را از دست میدهد و در زمان آتشسوزی ممکن است دچار تغییر شکل و فروپاشی شود. پوشش ضد حریق از این اتفاق جلوگیری میکند.

پوشش ضد حریق چگونه عمل میکند؟

این پوشش مانند یک عایق حرارتی عمل کرده و انتقال حرارت به سطح فولاد را بهتأخیر میاندازد تا سازه زمان بیشتری در برابر آتش پایدار بماند.

ضخامت پوشش ضد حریق چطور تعیین میشود؟

ضخامت بر اساس سه عامل تعیین میشود: زمان مقاومت مورد نیاز (مثلاً ۶۰ یا ۹۰ دقیقه)، ابعاد مقطع فولادی (Hp/A)، و نوع متریال مورد استفاده.